プラスチック(合成樹脂)は、私たちが日常生活のなかで使用している容器をはじめ

車の部品や医療機器のパーツなどあらゆる場面で活用されています。

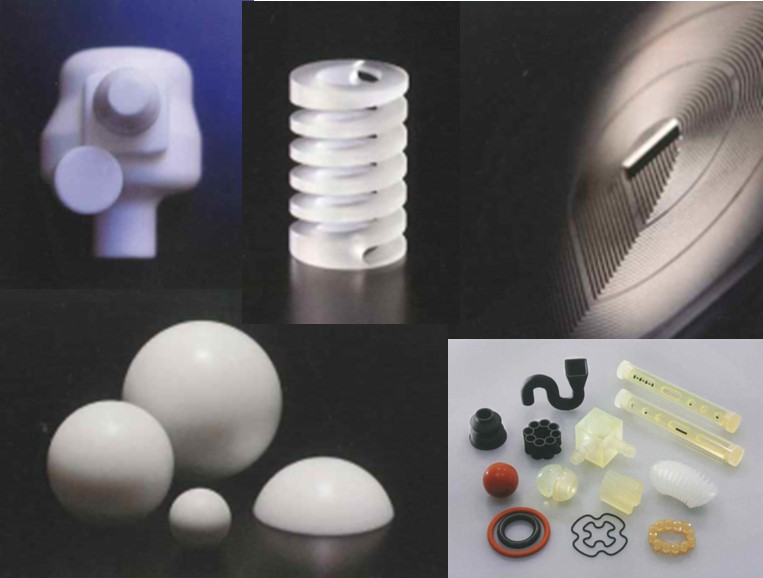

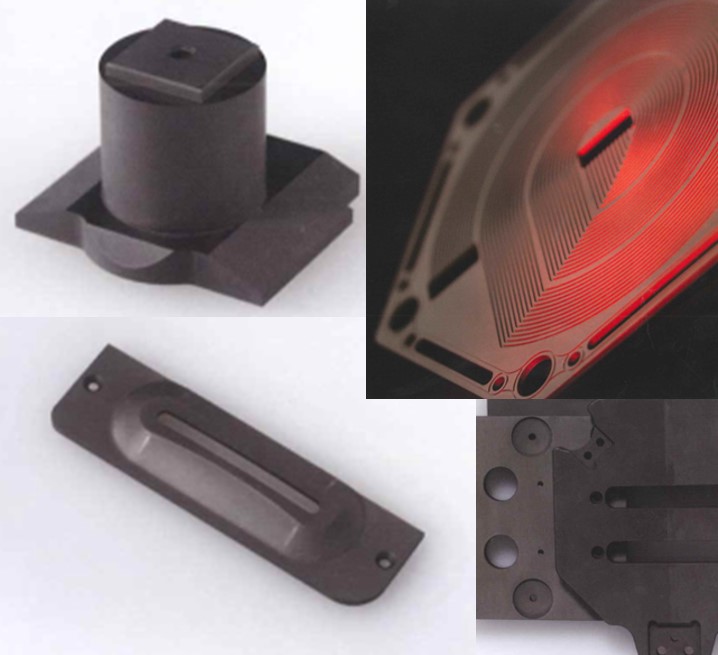

プラスチックの加工方法はさまざまありますが、特に精密に加工できる方法が切削加工です。

汎用性の高い素材であるプラスチックを、精度の高い部品に仕上げる樹脂切削加工についてご紹介します。

樹脂切削加工とは?切削加工の種類やメリットをご紹介

2.熱硬化性樹脂

熱硬化性樹脂は熱可塑性樹脂と反対に、温度変化の影響を受けにくい性質があります。

一度成形すると基本的には形は変えられません。

汎用性のある素材ではありませんが、熱可塑性樹脂よりも耐熱性と強度が高いのが特徴です。

●フェノール樹脂

●エポキシ樹脂

●ウレタン樹脂

2.プラスチック(合成樹脂)を加工できる切削加工とは

樹脂切削加工とは、工具や刃物を用いて機械で樹脂を切ったり削ったりする加工方法です。

切削加工は金属を加工する方法として一般的には知られていますが、樹脂素材の加工にも用いられます。

金属と比べ樹脂は加熱すると膨張し、その後冷却すると縮みやすいといった特性があり、金属を切削加工するよりも難易度は高いです。

精度の高い樹脂製品を作るには素材の特性を理解し、

さらに製品を使う環境・強度・耐熱性などを考慮して切削加工を手がけることが重要です。

2-1.成形加工と切削加工の違い

樹脂(プラスチック)の加工方法には、大きく分けて成形加工と切削加工があります。

2つの大きな違いは、加工のために型を使用するかしないかです。

加工方法によりコスト面などに影響するため、製品によって適した加工方法を選択する必要があります。

1.成形加工

成形加工は熱で溶解した樹脂を型に入れて形を作り、冷却させて固化させる加工方法です。

大量生産に向いており、一定数量以上の製品を制作する場合は成形加工の方がコストを抑えられます。

ただし、金型を製作するため初期費用が発生します。

2.切削加工

切削加工は樹脂を機械で加工していくため、成形加工よりも精度高く加工できます。

フッ素樹脂は成形加工ができないため、切削加工での製作となります。

量産から少量まで対応可能な加工方法です。

2-2.切削加工の種類

切削加工には、大きく分けて旋盤加工とフライス加工の2種類あります。

製品の形状に合わせて、適した加工方法を選ぶことが大切です。

1.旋盤加工

加工物を回転させながら、固定した刃物で加工する方法です。

ミクロン単位で精度を出すことができ、正確な寸法で製品を加工するときに用いられます。

使用する材料形態は丸材(丸棒、ロット材)やパイプ材(スリーブ材)が主になります。

旋盤は外径削り、内径削り(穴繰り)、端面削り、ねじ切り(めねじ)、面取り、テーパ削り、

ドリル穴開け、溝切り・突っ切り加工が可能です。

3.プラスチック(合成樹脂)を切削加工するメリット

切削加工のメリットは、複雑な形状であっても精度の高い製品が作れることです。

製品の寸法はコンピューターで数値を制御しているため、精度は高いままに安定した加工ができます。

より複雑な形状の製品であれば、樹脂の特性を利用して切削加工に溶接加工などを加えることも可能です。

切削加工の種類を製品の形状、生産量に合わせて使い分ければバリエーションを増やすことができる点もメリットといえます。

4.樹脂切削加工の作業工程

4-1. 製作方法の検討

お客様からいただいた図面をもとに、どのような形状の材料や切削工具を用意するか検討し、在庫が無ければ手配します。

材料が入荷し製作に取り掛かる前に、製作図や検査図、QC工程表、検査成績表を作ります。

これらは、図面通りの製品を作り上げる為のノウハウを詰め込んだものです。

4-2.切削工具の準備

4-3.CAD/CAM NCプログラム作成

製造するにあたってCAD/CAMを用いたNCプログラムの作成を行います。

アースアテンドには、CAD/CAMやNCプログラムを熟知した従業員が多数存在しています。

作ったデータは厳重に管理し、再度注文をいただいても同様の製品が作れるようになっています。

4-4.NC旋盤、マシニングセンター、複合機の加工準備

加工する部品を適切にホールドするためのワークホールディング装置を選定およびセットアップします。

これにはバイス、クランプ、パレット、チャック、特殊なフィクスチャなどが含まれます。

マシンオペレーターの安全を確保するために、適切な安全手順を実施します。

これには安全メガネや耳栓の着用、機械の適切な運転と保守、切削液の取り扱いに関する訓練が含まれます。

4-5.切削加工

樹脂切削加工において温度管理は非常に重要です。温度管理を適切に行うことは品質の確保と加工効率の向上に寄与します。

特にPTFEは熱に敏感な材料であるため、温度管理を怠らないように注意することが重要です。

弊社では室温を25℃±2に保った状態を24時間365日常に保っています。

また、切削加工において工程内検査は非常に重要です。工程内検査は加工プロセスの途中で行われ、製品の品質を確保し、

問題が早期に検出されることを可能にします。

これらを念頭に置き切削加工を行うことによって、高品質な製品の提供を可能にしています。

4-6. 出荷検査から梱包まで

出荷検査は、製品や材料が顧客の期待に合致する品質基準を満たしているかどうかを確認するために行われます。

これにより、不良品や欠陥品が出荷されないようになります。出荷検査の完了後に梱包をします。

梱包は品質管理の一部として機能し、製品を物理的な損傷、衝撃、振動、湿度、温度変化、塵や汚れから保護します。

これにより、商品が輸送や保管中に損傷や破損しないようにします。

5.樹脂切削加工に使われる材料と用途

汎用プラスチック

汎用プラスチックは、さまざまな用途で広く使用される一般的なプラスチック材料のことを指します。

ポリエチレン(PE):プラスチック袋、包装材料、プラスチックフィルム、プラスチックボトル、パイプ

ポリプロピレン(PP):食品容器、医療機器、自動車部品、プラスチック家具、ラグジュアリーグッズ

ポリ塩化ビニル(PVC):配管、電線被覆、建材、窓枠、床材、プラスチックカード

ポリスチレン(PS):食品容器、カトラリー、プラスチックカップ、プラスチックギフト品、電子機器ケーシング、自動車内装、家庭用品

ポリエチレンテレフタレート(PET):ペットボトル、飲料容器、食品容器、繊維、衣料品

アクリルニトリル・ブタジェン・スチレン共重合体(ABS):自動車ダッシュボード、家電、玩具、電子機器、家具

ナイロン(PA/ポリアミド):ギア、ベアリング、ロープ、衣料品、ブラシ、ケース、バッグ

ポリウレタン(PU):靴底、自動車シート、クッション材、シール材、ワイヤーコーティング

エンジニアリングプラスチック

エンジニアリングプラスチックは、高い機械的特性、耐熱性、耐化学性などを持ち、要求の厳しい工業用途に適している材料です。

ポリフェニレンサルファイド (PPS):高温環境での耐久性に優れ、電子部品、自動車部品、化学機器などに利用されます。

ポリアリーレーテルケトン (PAEK):高温環境での耐久性や耐化学性に優れています。航空宇宙、医療分野などで使用されます。

ポリスルホン (PSU) :高温耐性、耐化学性があり電子機器、医療機器、食品産業などで利用されます。

ポリエーテルスルホン (PES):高温耐性、耐化学性があり電子機器、医療機器、食品産業などで利用されます。

フェノール樹脂:高い耐熱性と耐火性を持つプラスチックで、電子部品、建材、船舶部品などに使用されます。

スーパーエンジニアリングプラスチック

スーパーエンジニアリングプラスチックは、一般的なエンジニアリングプラスチックよりも高い性能特性を持つプラスチック材料を指します。これらのプラスチックは、極端な環境条件や要求の厳しいアプリケーションに対応するために設計されており、高い耐熱性、耐化学性、機械的強度、耐摩耗性などを備えています。

ポリイミド(PI):非常に高温に耐える能力があり、高い耐熱性、耐摩耗性、耐化学性を持つため、航空宇宙、半導体製造、医療機器などで使用されます。

ポリフェノールスルホン(PPS):高温耐性、耐薬品性、難燃性を備え、電子機器、自動車部品、産業用バルブなどに適しています。

ポリエーテルエーテルケトン(PEEK):高温、高圧下での安定性があり、航空宇宙、オイル&ガス、医療機器、自動車など多くの分野で使用されます。

フルオロポリマー(例:PTFE、FEP、PFA):非粘着性、耐薬品性、高温耐性を持つため、化学産業、電子産業、食品産業などで使用されます。

ウルトラハイモジュラスポリマー(UHMP):極めて高い剛性と強度を持ち、軽量の部品や構造材料として利用されます。